Özet:

Elektrikli plastik enjeksiyon makineleri 2000 yıllardan itibaren çalışma hayatımıza girmeye başlamıştır. Tam Elektrikli plastik enjeksiyon makineleri ilk üretildiği zaman diliminde çok yüksek makine üretim maliyetlerine sahipti. Fakat 2010 yılından sonra servo motor ve sürücülerin maliyetlerinin uygun fiyatlara sunulması, sonsuz vida teknolojilerinin gelişimi, Elektrikli plastik enjeksiyon makinelerinin fiyatlarının Avrupa Hidrolik makine yatırım maliyetlerinin altında gerçekleşmesine neden olmuştur.

- Gerekesim:

Elektrikli plastik enjeksiyon makineleri plastik sektörünün ihtiyaçlarından kaynaklanan bir sürecin sonunda meydana gelmiştir. Hidrolik makinelerdeki mengene ve mal alma pozisyonlarında sapmalar, otomasyondaki sıkıntılar, yüksek enerji tüketimi, düşük enjeksiyon ve mengene hızları, kalıp korumadaki darbeler gibi birçok unsur Full Elektrikli Makinelerin doğmasına sebep olmuştur.

- Elektrikli Plastik Enjeksiyon Makinaların Genel Yapısı ve Çalışma Prensipleri

Plastik enjeksiyon makinesi, sıcaklık yardımı ile eritilmiş plastik hammaddenin bir kalıp içine enjekte edilerek şekillendirilmesi ve soğutularak kalıptan çıkarılmasını içeren bir imalat yöntemidir. Bu metot ile en küçük komponentlerden, bahçe mobilyalarına kadar çok çeşitli ebat ve kategorilerde plastik parçalar imal edilebilir. En yaygın imalat yöntemlerinden biridir. Enjeksiyon makinesinin temel işlevi şu şekildedir.

- Vakum yöntemiyle hazırlanmış olan hammaddeyi huni kısmına yüklemek.(Hammadde yükleme sistemi enjeksiyon makinesi yarımcı ekipmanıdır. Enjeksiyon makinesi hammadde sistemine komut göndermek ile yükümlüdür.)

- Huniye yüklenmiş olan hammaddeyi erime ocağının içerisindeki vida vasıtası ile ocağın içerisine kontrol sisteminde set edilmiş olan değer kadar hammaddeyi dönme ve sıkıştırma yöntemiyle almaktır.

- Kontrol sisteminde set edilmiş olan basınç ve hıza istinaden vida eriyik hammaddeyi enjeksiyon kalıbına enjekte eder.

- Eğer üretilen parça çok kalın veya hammaddeden kaynaklı büzüşme problemleri yaşanıyorsa tutma basıncı uygulanır.

- Kalıp formunu alan hammadde artık ürün haline gelmiştir. Parçanın soğuma süresi gerek simine göre bekler veya mengene hemen açılır.

- Açılmış olan mengene parça boyuna göre ayarlanmış olan itici vasıtası ile kalıptan çıkarılır. Çıkma işlemi sırasında parçanın geometrik yapısına göre maça veya hava üniteleri kullanılmaktadır.

- Eğer robot otomasyonu kullanılıyorsa, robot plastik enjeksiyon makinesine mengene kapama komutunu göndererek makine çevrimine devam etmektedir.

- Otomasyonsuz işlemlerde kapı açılarak parça el ile alınır veya parça kendiliğinden çıkış bandına düşüyorsa makine tam otomatik konumda çalışarak yeniden çevrime başlar.

Yukarıda sıraladığımı işlemlerin hepsi Hidrolik ve Elektrikli enjeksiyon makinelerinde yapılabilmektedir. Çalışma prensipleri her iki seride aynı şeklidedir. Aralarındaki farklar aşağıdaki tabloda sunulmuştur.

| Özellik | Elektrikli Plastik Enjeksiyon | Hidrolik Plastik Enjeksiyon |

| Vida pozisyon Hassasiyet | Servo motor ve kontrol sistemi sayesinde vida pozisyonu sapma ±0,01mm | Hidro motor veya özel vida kontrol sistemleri ile vida pozisyonu sapma ±5mm ~2mm arasındadır. |

| Mengene pozisyon Hassasiyet | Servo motor ve kontrol sistemi sayesinde vida pozisyonu sapma ±0,01mm | Hidro motor veya özel vida kontrol sistemleri ile vida pozisyonu sapma ±5mm ~2mm arasındadır.*¹ |

| Enjeksiyon Hızı | Standart makinelerde enjeksiyon hızı 250mm/sn dir. Opsiyon seçenekleri ile bu hız 800mm/sn kadar yükselebilir. | Standart makinelerde enjeksiyon hızı 80 ~ 120 mm/sn dir. Opsiyon seçenekleri ile bu hız 600mm/sn kadar yükselebilir. |

| Mengene Hızı | Standart makinelerde mengene hızı 980 mm/sn dir. Opsiyon seçenekleri ile bu hız 1200 mm/sn kadar yükselebilir. | Standart makinelerde mengene hızı 500 mm/sn dir. Opsiyon seçenekleri ile bu hız 600mm/sn kadar yükselebilir. |

| Elektrik Tüketimi | 1 kg Hammadde işlemek için harcanan elektrik miktarı 0,25 kW.

Yüksek hızlı üretimlerde bu harcama 0,4 kW kadar çıkmaktadır |

1 kg Hammadde işlemek için harcanan elektrik miktarı 1 kW.

Yüksek hızlı üretimlerde bu harcama 2,5 kW kadar çıkmaktadır |

| Haberleşme | Elektrikli makinelerde işletim sistemi – servo sürücü – servo motor eş zamanlı olarak çalışmakta ve haberleşme süresi 0,15 sn altında gerçekleşmektedir. | Hidrolik makinelerde işletim sistemi – sürücü (varsa) – motor – valf gurubu eş zamanlı çalışmakta ve haberleşme süresi 1 sn gibi bir sürede gerçekleşmektedir. |

| Paralel Hareketler | Elektrikli makinelerde Kalıp açılırken itici hareketi – kalıp açılırken mal alma devam – Kalıp kapanırken erken enjeksiyon başlama – Kalıp soğumada kilit çözme gibi özellikler standarttır. | Hidrolik makinelerde Kalıp açılırken itici hareketi – kalıp açılırken mal alma devam – Kalıp kapanırken erken enjeksiyon başlama – Kalıp soğumada kilit çözme gibi özellikler opsiyon olup ek ekipmanlar gerekmektedir. Bu makinenin maliyetini anormal yükseltir ve elektrik tüketimini artırır. |

| Temiz Ortam | Elektrikli enjeksiyon makineleri Clean Room diye tabir edilir. Özellikle sıhhi ambalaj malzemesi üretimi veya medikal malzeme üretiminde tercih edilmesinin en büyük faktörüdür. | Hidrolik makinelerde hidrolik yağ kaçakları nedeni ile ambalaj ve medikal tesisleri için tercih edilmiyor. Eğer kullanılmak isteniyorsa makine yerden yükseltilmek zorunda. Bu sebeple makine titreşime maruz kalmakta ve istenilen hızlara ulaşamamaktadır. İleriki dönemlerde titreşimden dolayı birçok mekanik arza meydana gelmektedir. |

| Bakım Maliyetleri | Elektrikli makinelerde hidrolik aksam olmadığı için bakım maliyetleri hidrolik makinelere göre çok düşüktür. | Hidrolik makinelerde hidrolik ekipman ve Avrupa’ya özgü özel parçaların yapılması nedeni ile bakım maliyetleri elektrikli makinelere oranla %200 daha fazladır. |

*Kıyaslamalarda LG (LS Mtron) Tüm Elektrikli enjeksiyon makineleri ve marka olarak iyi bilinen Avrupa hidrolik enjeksiyon makineleri kullanılmıştır.

Özellikle cep telefonu sektörü çok özel elektrikli enjeksiyon makinelerine ihtiyaç duymaktadır. Gramaj, pozisyon ve kalıp koruma hassasiyetleri en üst seviyede olmalı. Cep telefonu parçalarının üretimi için 3.500 kgf/cm² gibi basınçlara ve 400mm/sn enjeksiyon hızlarına ihtiyaç vardır. Böyle bir gücü kontrol edebilmek ancak üstün teknoloji ve yılların deneyimi ile gerçekleşebilir.

3. Elektrikli Plastik Enjeksiyon Makinesi Detaylı İncelemesi

Elektrikli Enjeksiyon Makinelerinin tüm hareketleri servo motor teknolojisi ile yapılmaktadır. Tüm güç aktarımlarında kayış sistemi kullanılmaktadır. Standart Elektrikli makinelerde servo motor sayısı aşağıda sunulmuştur.

- Mengene Açma ve Kapama için bir adet servo motor (Hızlı serilerde mengene servo motor 2 adet olabilir)

- İtici hareketi için bir adet servo motor kullanılmaktadır.

- Kalıp ayar işlemi için bir adet redüktör motor.

- Mal alma işlemi için bir adet servo motor

- Enjeksiyon için bir adet servo motor (Hızlı serilerde mengene servo motor 2 adet olabilir)

Kullanılan servo motor güçleri: 7,5 KW / 15 KW / 22 KW / 30 KW / 37 KW / 45 KW / 55 KW ve 75 KW. Motor gücüne istinaden aynı güçte servo sürücü ve direnç sistemi adapte edilmektedir.

Makine Dış Görünümü:

Görsel LS Mtron (LG) WIZ-350Ton Full Elektrikli Plastik Enjeksiyon Makinesine aittir.

Görsel LS Mtron (LG) WIZ-350Ton Full Elektrikli Plastik Enjeksiyon Makinesine aittir.

3.1 Mengene Sistemi

Elektrikli Plastik Enjeksiyon makineleri mengene bölümü 5 noktadan kilitli makaslı sistem ile hareket kabiliyetini sağlamaktadır. LS Mtron Elektrikli Enjeksiyon makinelerinde 5 noktadan kilitlemeli sistemi; mengene basıncı, V tipi mengene (şekil4) sistemi ve özel merkezi basınç plakası(şekil3) sayesinde tüm kilitleme gücü eşit bir şekilde plakaya dağıtılmaktadır. Servo motor tahriki – Kayış – Kasnak sistemi ile hareket eden mengene sonsuz vidası çok hızlı bir şekilde hareketli plakayı açma ve kapama özelliğine sahiptir. Hareketli plaka altına yerleştirilmiş olan raylı destek sistemi kolonların aşınmasını önlemekle kalmıyor, mengene sonsuz vidasının üzerine uygulanan basıncı çok büyük bir oranda azaltmaktadır.

5 Noktadan kilitlemeli mengene makasları – burçlar – ara kolonlar otomatik sıvı yağ ile yağlanmaktadır. Mengene sonsuz vidaya ise 0 numara özel gres yağı kullanılmaktadır. Sonsuz vidanın ve rulman yatakları, kolon yatakları ve raylı destek sistemi normal kauçuk gres ile yağlanmaktadır. Tüm yağlama sistemleri KEBA – LS Mtron yazılımlı kontrol sistemi ile otomatik olarak yapılmaktadır. Yağlama süreleri baskı sayısına göre set edilebilmektedir. Yağ dağıtıcıları içinde bulunan sensörler ile herhangi bir bölgede yağlama sıkıntısı var ise Elektrikli Enjeksiyon Makinesi derhal alarm verir ve arzu edilirse çalışmayı durdurabilir.

Makas Elektrikli Enjeksiyon makinesinde emniyet sistemleri en üst seviyede gerçekleşmiştir. Makine çalışması esnasında ön kapı açıldığı takdirde derhal mekanik emniyet (şekil5), kapı altı ve kapı üstü switchler devreye girerek makineyi durdurmaktadır. Çalışma halinde arka kapının açılması halinde makine stop etmektedir.

Tüm Elektrikli Plastik Enjeksiyon Makinelerinde Plaka malzemesi GCD450 ( FCD450) kullanılmıştır. Kolon malzemesi ise SCM440 olarak kullanılmaktadır. LS Mtron firması kullandığı plakaları kendi bünyesinde üretmektedir.

3.2 Enjeksiyon Sistemi

3.2 Enjeksiyon Sistemi

Full Elektrikli Plastik Enjeksiyon Makinelerinde enjeksiyon, Servo motor tahriki – Kayış – Kasnak sistemi ile hareket etmektedir. Çok hassas enjeksiyon yapabilme kabiliyetine sahip bu sistemde Ocak ve Vida standart olarak BiMetal kaplı olarak sunulmaktadır. Bu ocak ve vida sistemi ile %30 oranına kadar Cam elyaf çalışabilinmektedir. Özellikle ambalaj sektöründe çok ince duvar kalınlığında ürünler olması sebebi ile Masterbech (Boya) karışımlarında normal vida ile mükemmel sonuç almak imkânsızdır. Bu sebeple LS Mtron elektrikli plastik enjeksiyon makinelerinde standart olarak özel karıştırma kabiliyetine sahip karıştırıcı vida (şekil6) sunulmaktadır.

Elektrikli Enjeksiyon Makinelerinde mal alma sırasında set edilen değerin haricinde vidanın önünde ve arkasında emiş yapabilinmektedir. Enjeksiyon ve mal alma hızları 9 basamaklı olarak set edilebiliyor. Tüm set değerlerin gerçekleştiği grafikler farklı ortamlara taşınabilmektedir. Enjeksiyon sonsuz vidası 0 numara özel gres yağı kullanılmaktadır. Enjeksiyon gurubunun rulman yatakları, kolon yatakları ve raylı destek sistemi normal kauçuk gres ile yağlanmaktadır. Tüm yağlama sistemleri KEBA – LS Mtron yazılımlı kontrol sistemi ile otomatik olarak yapılmaktadır. Yağlama süreleri baskı sayısına göre set edilebilmektedir. Yağ dağıtıcıları içinde bulunan sensörler ile herhangi bir bölgede yağlama sıkıntısı var ise Elektrikli Enjeksiyon Makinesi derhal alarm verir ve arzu edilirse çalışmayı durdurabilir.

3.3 Kontrol Sistemi

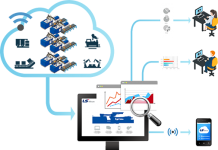

LS Mtron Elektrikli Enjeksiyon makinelerinde HICOM GAMMA (KEBA) kontrol sistemi kullanılmaktadır. Bu kontrol sistemine 7 adet dil tanımlanmıştır. Kontrol sisteminin ara yüzü basit, anlaşılır ve kolay kullanıma uygundur. Set edilen ve gerçekleşen tüm veriler kopyalanabilir, başka makine veya bilgisayar ortamına aktarılabilir. Modem opsiyonu ile uzaktan erişim mümkün olup eş zamanlı olarak tüm değerler uzaktan izlenebilinmektedir. Kontrol sisteminde var olan yazılım ile geçmişe dönük yapılmış olan tüm değişiklikler ve alarm listeleri rapor alınabilinmektedir. Kontrol sisteminde servo motorların torkları, grafik analizleri, kalite kontrol programları, operatör yetki seviyeleri gibi birçok fonksiyon standart olarak sunulmaktadır.

KEBA Kontrol Ünitesi:

|

· Hızlı Ekran Kontrol Sistemi – Gamma · 15 inch TFT COLOR LCD, 16 Milyon renk · Kolay, USB tarafından CF bellek kartı · Kolay Kullanım · Tarama Zamanı: 0.5ms · SIRASI, HAREKET kontrolü: Bağımsız CPU · Hassas sıcaklık kontrolü (0,1℃) · Kendini tanı, alarm ve izleme sayfası · Ethernet Ekran kullanarak etkinleştir döküm veri · Üretim yönetimi ekran kaydedilmiş listeleri görünür |

|

|